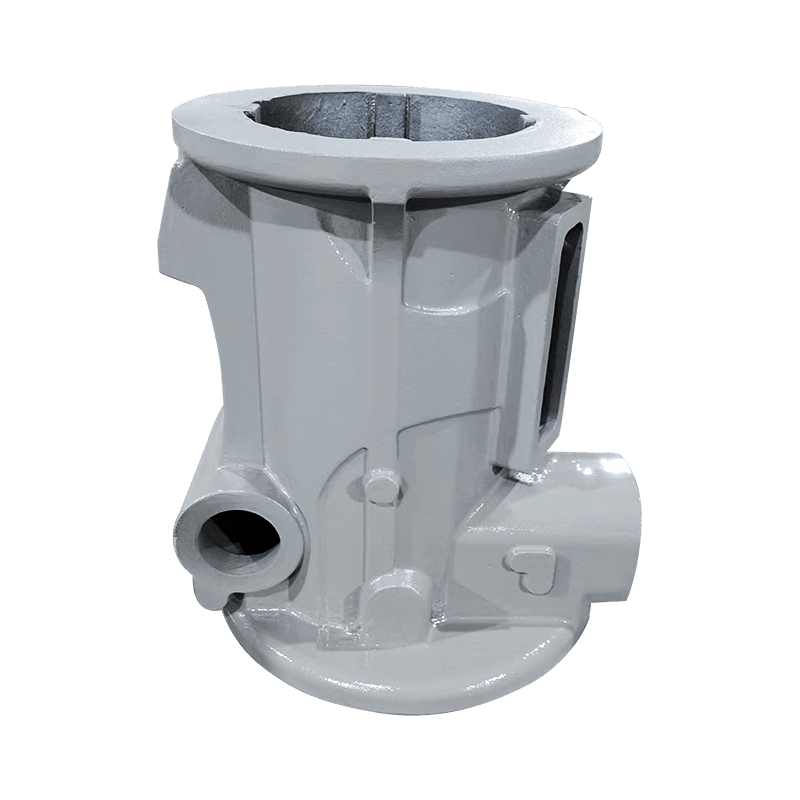

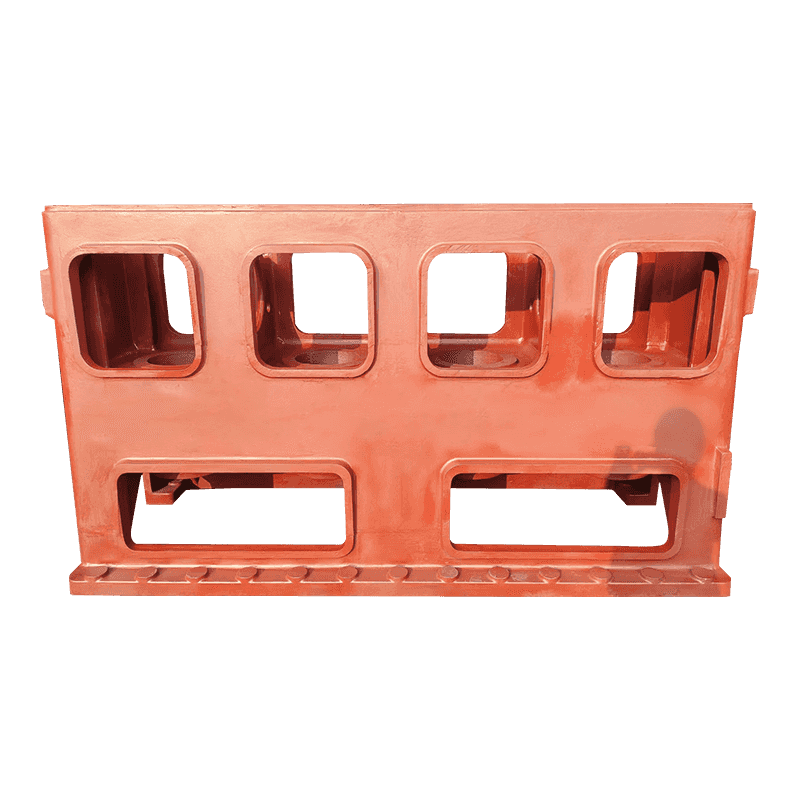

Отливки компрессоров , особенно изготовленные из таких материалов, как чугун или алюминий, подвержены растрескиванию и разрушению под воздействием повторяющихся напряжений и изменений температуры, возникающих во время эксплуатации. Трещины могут образовываться в местах повышенных напряжений, таких как корпус компрессора, головки цилиндров и каналы клапанов. Эти трещины часто возникают из-за усталости материала, недостаточного охлаждения в процессе литья или термоциклирования (быстрых изменений температуры). Со временем эти трещины могут расшириться, что приведет к катастрофическому выходу из строя, если их не устранить. Регулярные визуальные осмотры, ультразвуковой контроль и использование методов неразрушающего контроля (NDT) могут помочь обнаружить и контролировать развитие трещин.

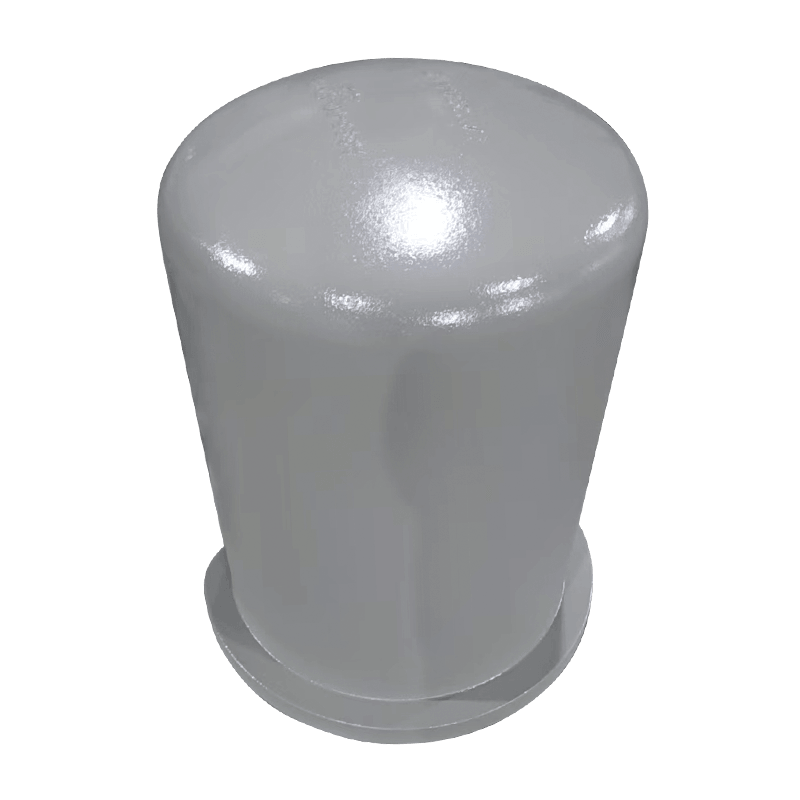

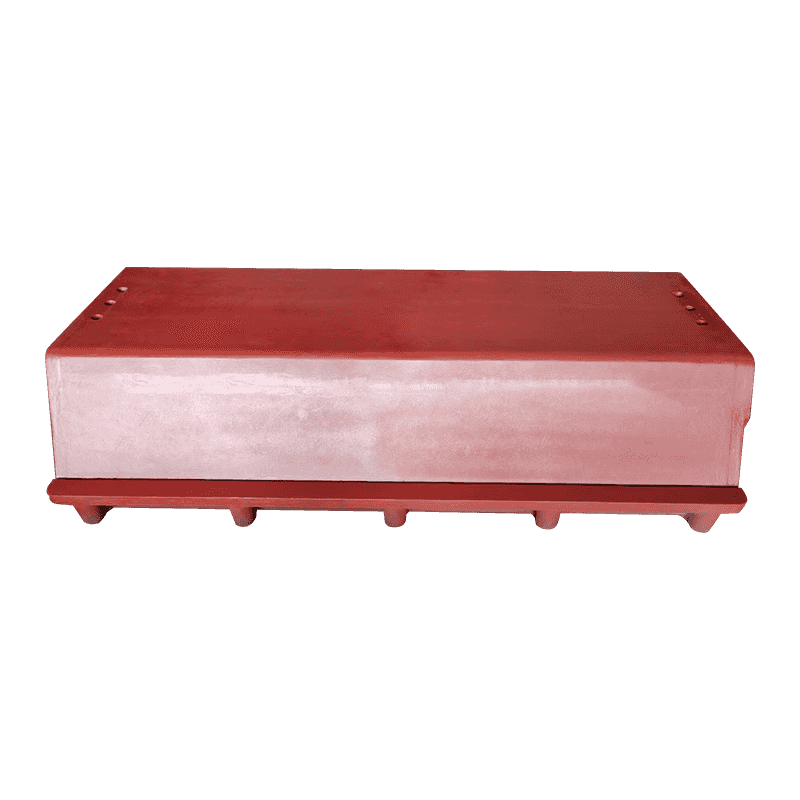

Отливки компрессоров, особенно те, которые подвергаются воздействию влаги, химикатов или агрессивных газов, со временем могут подвергнуться коррозии. Чугунные, стальные и алюминиевые отливки особенно уязвимы к коррозии в средах, где компрессоры работают во влажной или химически реактивной атмосфере. Коррозия может привести к деградации материала, образованию точечной коррозии и потере структурной целостности, что может привести к снижению производительности, утечкам и выходу из строя компонентов. Защитные покрытия (например, краска, гальванизация) и регулярное техническое обслуживание для удаления загрязнений могут помочь снизить риск коррозии. Кроме того, обеспечение надлежащей герметизации компрессоров и их работы в пределах проектных параметров может снизить воздействие коррозионных агентов.

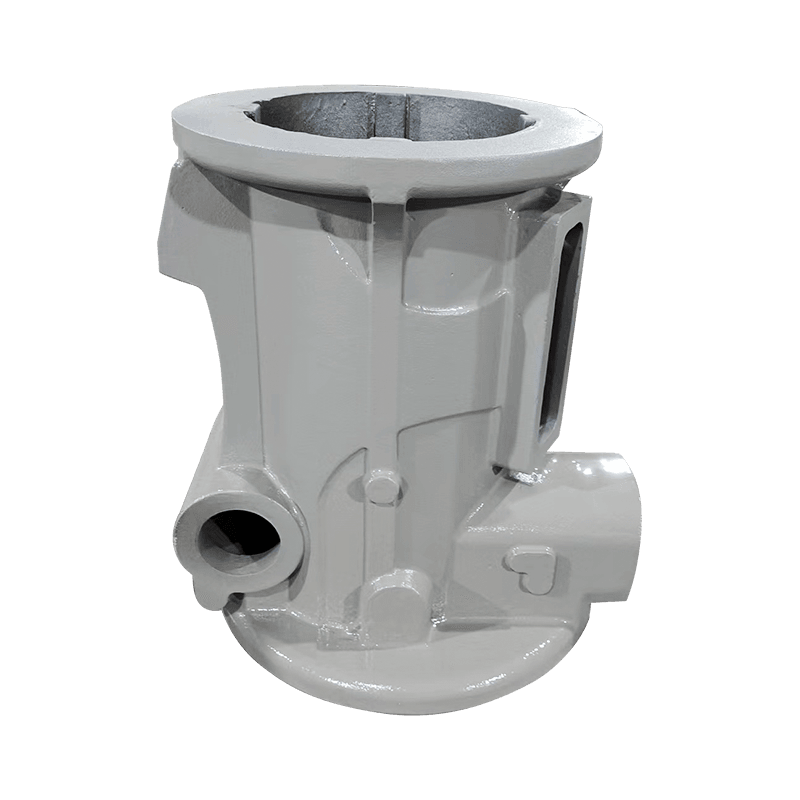

Со временем отливки компрессоров подвергаются износу и эрозии, особенно в компонентах, подверженных высокоскоростному движению, таких как поршни, седла клапанов и роторы. Трение между движущимися частями, контакт с абразивными частицами в воздухе или потоке газа, а также высокоскоростные газы способствуют деградации поверхности. Это может привести к снижению эффективности сжатия, потере герметичности и несоосности движущихся частей. Поверхностные покрытия, такие как твердосплавные или износостойкие материалы, могут помочь уменьшить эрозию. Регулярный осмотр и замена быстроизнашивающихся деталей в сочетании с надлежащей фильтрацией для минимизации абразивных частиц необходимы для продления срока службы деталей.

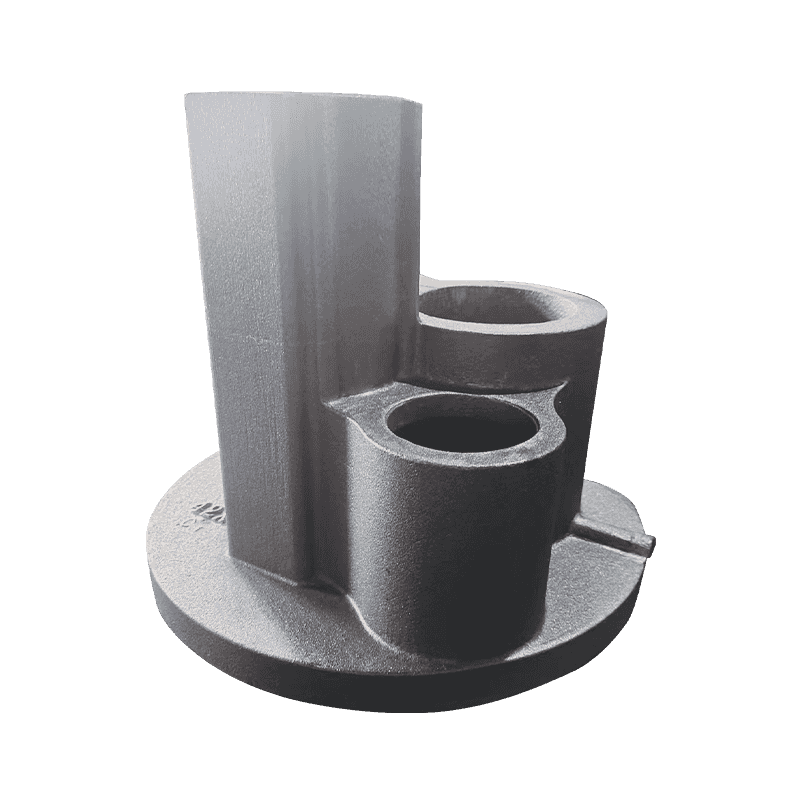

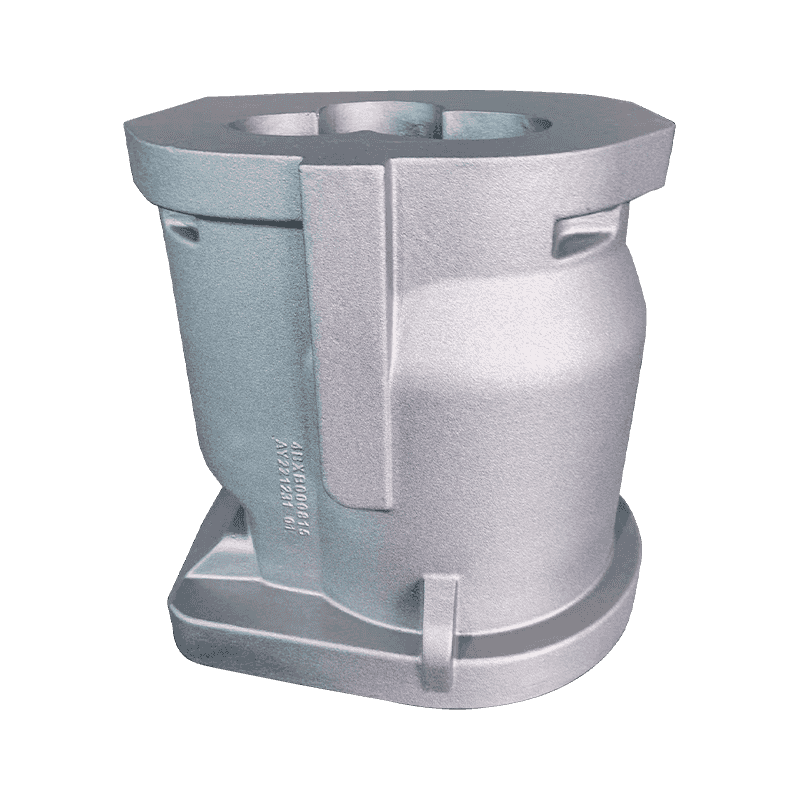

Пористость означает наличие небольших, заполненных воздухом пустот внутри отливочного материала. Эти пустоты могут ослабить структурную целостность компонентов компрессора, снизить их несущую способность и привести к потенциальным трещинам или разрушениям под нагрузкой. Пористость часто является результатом плохих технологий литья, таких как неправильная скорость охлаждения, недостаточное качество расплавленного металла или попадание газов в процесс литья. Эти микроскопические воздушные карманы могут вызвать утечку или снижение термостойкости. Обеспечение точного контроля над процессом литья, включая использование правильных методов формования, а также проведение рентгеновского или ультразвукового контроля, может помочь обнаружить пористость на раннем этапе.

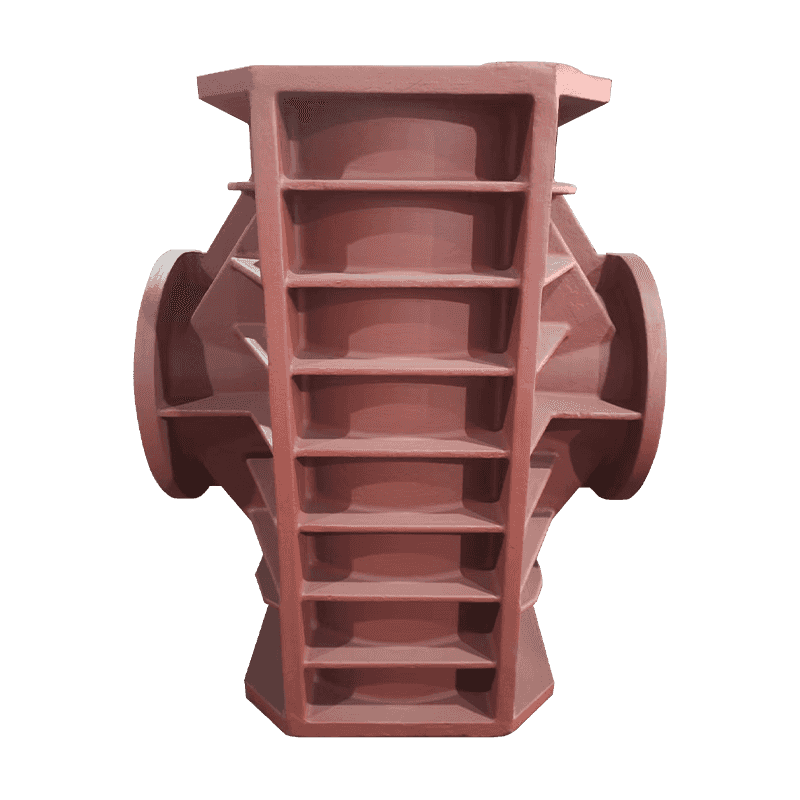

Деформация или деформация отливок деталей компрессора может произойти из-за неравномерного охлаждения в процессе литья или воздействия экстремальных перепадов температур во время работы. Когда отливка охлаждается неравномерно, разные части детали могут сжиматься с разной скоростью, что приводит к деформации. В компрессорах эта проблема особенно актуальна для высокоточных деталей, таких как головки цилиндров или корпуса компрессоров, поскольку деформация может повлиять на соосность, создать зазоры для уплотнений и снизить общую эффективность. Чтобы предотвратить деформацию, очень важно оптимизировать процесс охлаждения во время литья и использовать материалы, которые имеют постоянные свойства теплового расширения. Обработка после отливки, такая как отжиг или снятие напряжений, также может помочь снизить риск деформации.