1. Выбор материала по устойчивости к истиранию

Выбор материалов является основополагающим фактором в обеспечении того, чтобы отливки насосов и клапанов устойчивы к износу в средах, где присутствуют абразивные материалы, такие как суспензии и химические технологические жидкости. Общие материалы включают в себя высокохромистый чугун , что особенно эффективно благодаря высокой твердости и износостойкости. Высокое содержание хрома повышает устойчивость к абразивным частицам в перекачиваемой среде, что делает его идеальным для использования в шламовых насосах, где присутствуют твердые частицы. Ковкий чугун , также известный как чугун с шаровидным графитом, обеспечивает хороший баланс прочности и ударопрочности, что важно для работы с динамическими силами, возникающими в абразивных средах. Для более агрессивных условий сплавы нержавеющей стали , такие как 304 и 316, обладают устойчивостью как к истиранию, так и к коррозии, обеспечивая долговечность в химически агрессивных средах. Кроме того, сплавы на основе никеля , которые часто используются в более экстремальных условиях, связанных с высокими температурами и химическим воздействием, сочетают в себе оба устойчивость к истиранию и коррозионная стойкость , обеспечивая надежную работу в агрессивных средах.

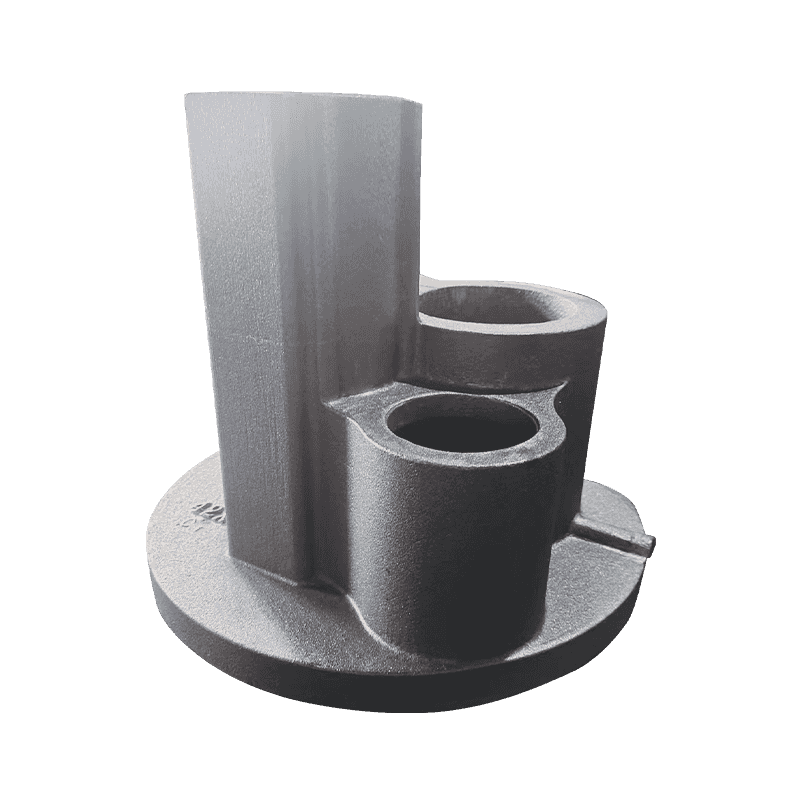

2. Закалка и термообработка

Для дальнейшего повышения устойчивость к истиранию отливок насосов и клапанов, термическая обработка и процессы закалки используются для улучшения свойств материала. Через такие процессы, как закалка и отпуск Отливки подвергаются закалке для повышения их износостойкости, что критически важно при работе с абразивными средами. Твердость материала напрямую коррелирует с его способностью противостоять механическому износу, особенно при воздействии непрерывного потока суспензий или абразивных химикатов. Помимо традиционной термической обработки, индукционная закалка может использоваться на определенных участках отливки, таких как рабочее колесо или седла клапанов, где износ наиболее выражен. Это позволяет обеспечить локальное усиление, сохраняя при этом общую прочность компонента, гарантируя, что он сможет выдерживать ударные и термические нагрузки.

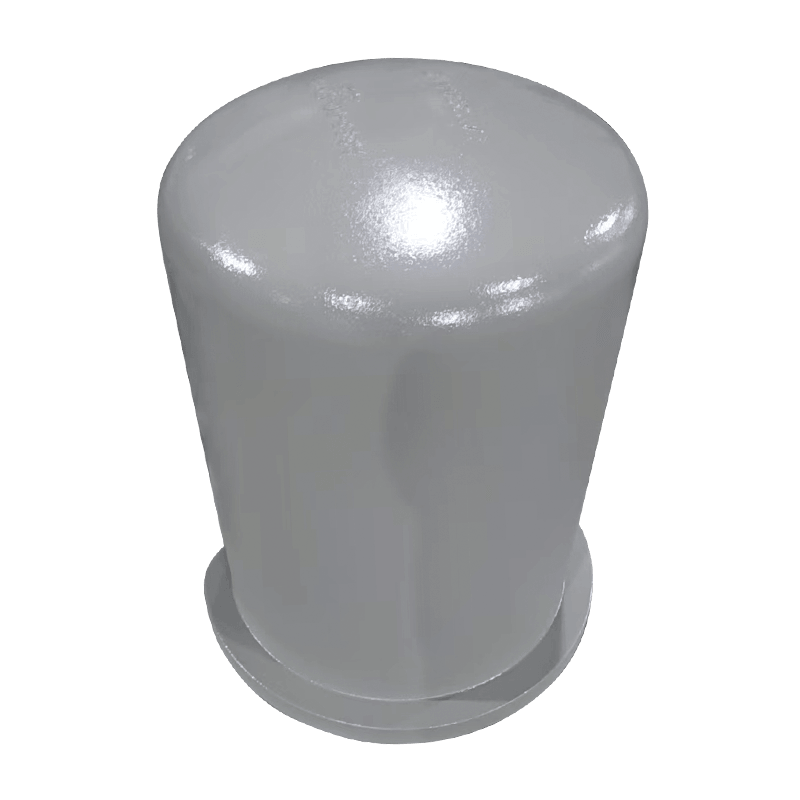

3. Покрытия и обработка поверхности

Покрытия и обработка поверхности применяются к отливкам насосов и клапанов для улучшения их устойчивость к истиранию . Твердое хромирование часто используется для увеличения твердости поверхности, создавая прочный, износостойкий слой, который защищает нижележащую отливку от абразивных сил. Керамические покрытия являются еще одним распространенным решением, особенно для шламовых насосов, поскольку они обеспечивают превосходную стойкость к истиранию и коррозии. Эти покрытия обеспечивают твердую, гладкую поверхность, которая сводит к минимуму трение и износ даже при наличии высокоабразивных частиц. Покрытия на полимерной основе , например ПТФЭ или эпоксидные покрытия , используются в средах химической обработки для защиты от обоих истирание и химическая атака , гарантируя, что отливки сохранят свою целостность при воздействии агрессивных химикатов. Покрытия термического напыления , например those made from tungsten carbide, offer an additional layer of protection against extreme wear conditions. These coatings provide enhanced hardness and can be applied to areas that are particularly vulnerable to abrasion, ensuring extended component life.

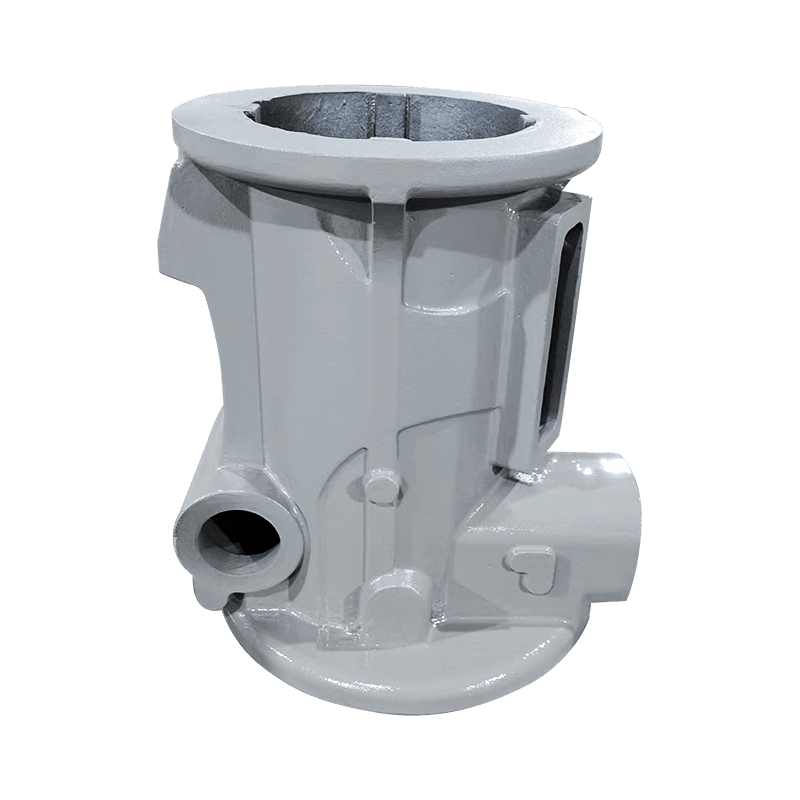

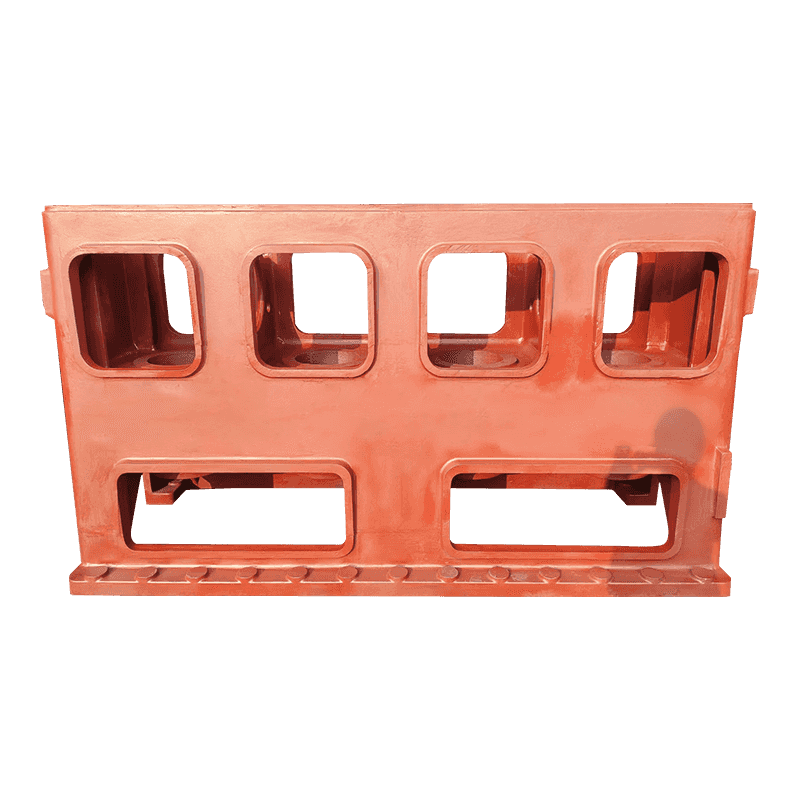

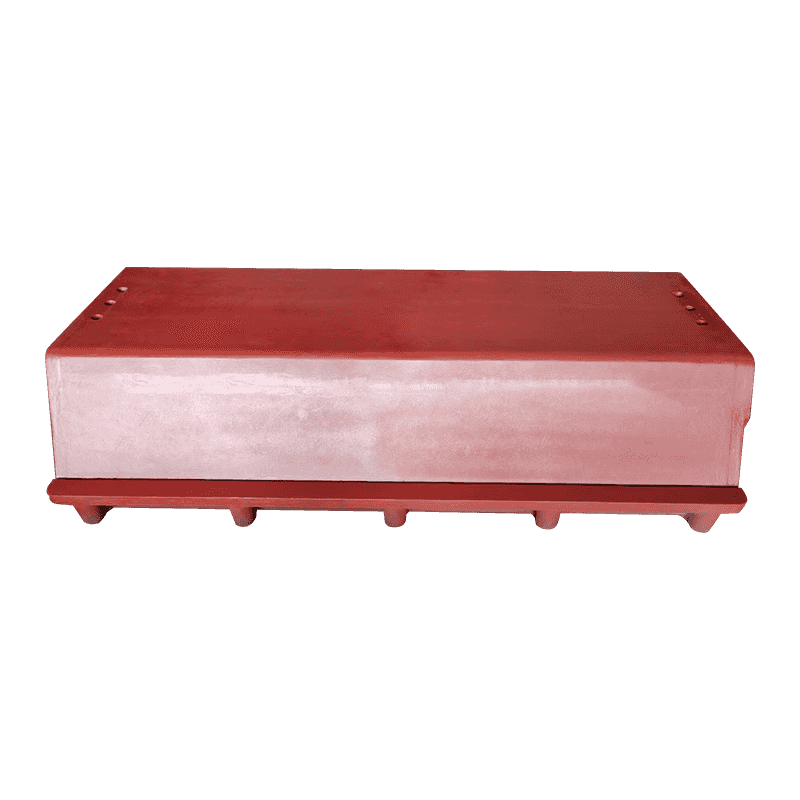

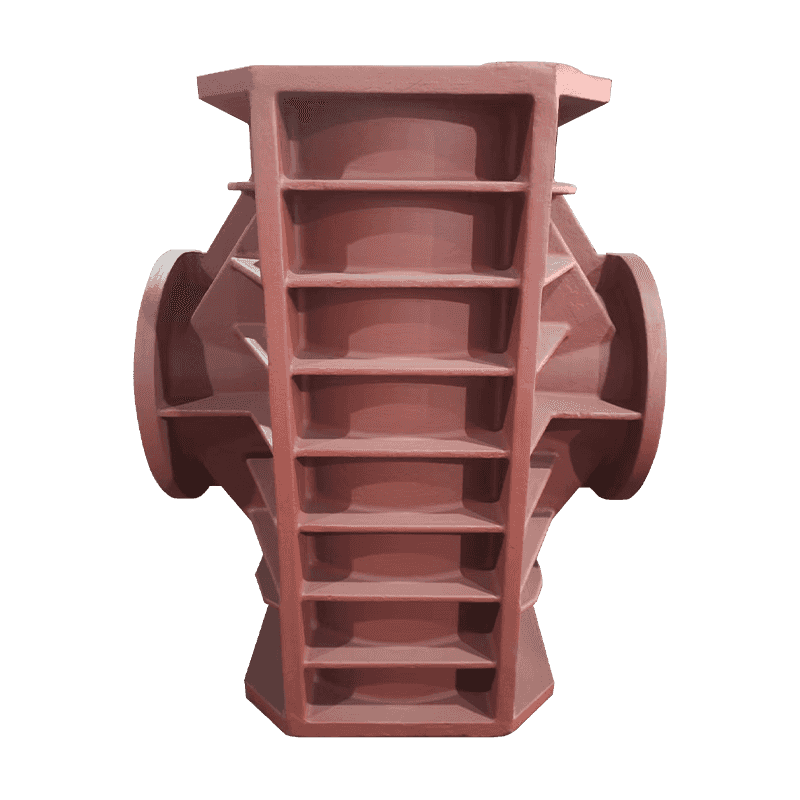

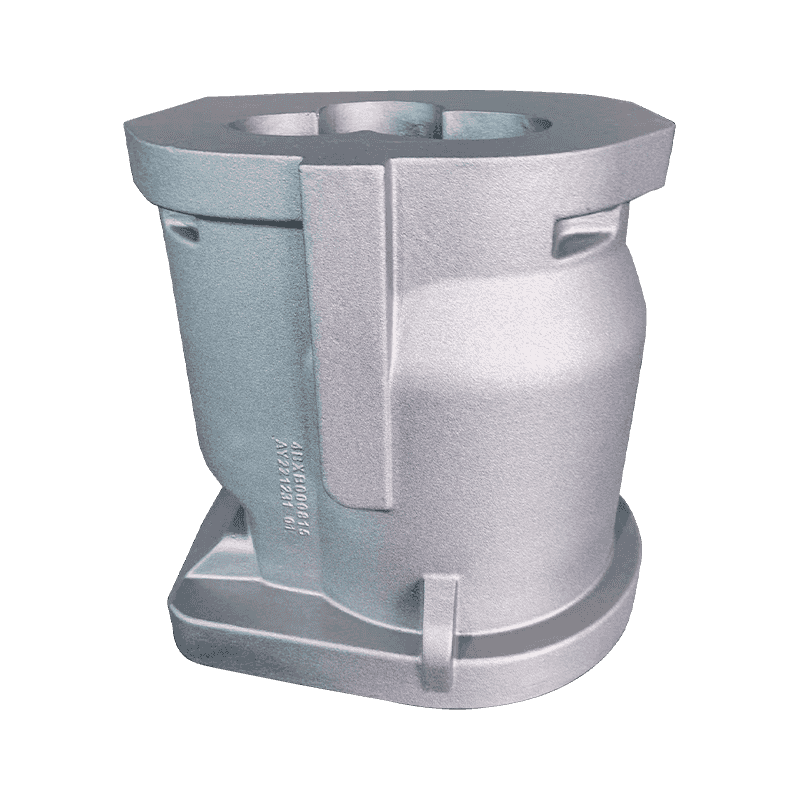

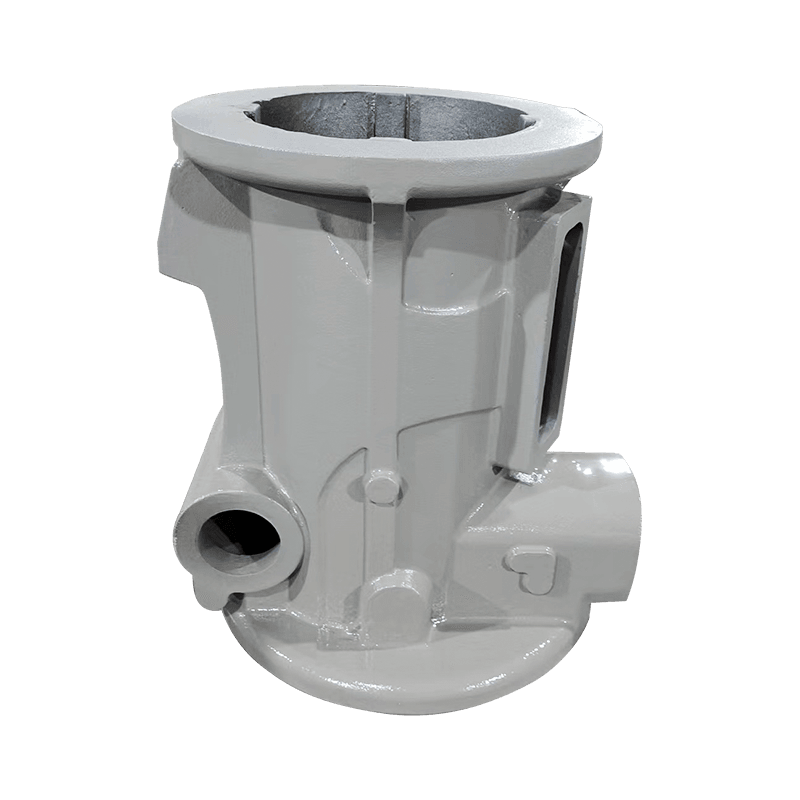

4. Оптимизированный дизайн и геометрия

дизайн и геометрия отливок насосов и клапанов играют решающую роль в их способности противостоять износу в абразивных средах. Такие компоненты, как корпуса насосов, корпуса клапанов и рабочие колеса, должны быть спроектированы с плавными путями потока, чтобы минимизировать турбулентность и уменьшить накопление абразивных частиц в критических зонах. Плавный, равномерный поток снижает вероятность локального износа и помогает обеспечить эффективное прохождение жидкости, суспензии или химической среды через систему. Кроме того, более толстые секции в местах с высокими нагрузками, таких как рабочее колесо или седла клапанов, обычно используются для повышения долговечности. В частности, области, подвергающиеся интенсивному удару или износу, такие как седло клапана или корпус насоса, могут быть усилены, чтобы противостоять деформации или повреждению. Кроме того, конструкции, в которых острые края или углы сведены к минимуму, могут помочь предотвратить истирание, вызванное высокоскоростными суспензиями или жидкостями с высоким содержанием твердых частиц, снижая риск чрезмерной эрозии материала.

5. Регулярное техническое обслуживание и проверки

Несмотря на крепкий характер отливки насосов и клапанов , обычный техническое обслуживание и инспекции необходимы для обеспечения долгосрочной надежности в средах с высоким уровнем абразивного износа. Обычный визуальные осмотры может помочь выявить ранние признаки износа, трещин или деформации, позволяя своевременно принять меры до того, как эти проблемы перерастут в катастрофические отказы. Плановые замены Изнашиваемые компоненты, такие как седла клапанов или рабочие колеса насосов, имеют решающее значение в тех случаях, когда отливки подвергаются постоянному истиранию. Поскольку эти детали изнашиваются быстрее, чем другие, мониторинг их состояния и замена через соответствующие промежутки времени помогают поддерживать оптимальную производительность системы. Кроме того, мониторинг износа технологии могут использоваться в передовых системах, предоставляя данные в режиме реального времени о состоянии компонентов и предупреждая операторов о достижении определенных пороговых значений износа, обеспечивая упреждающее техническое обслуживание.

6. Смазка и оптимизация потока

Правильный смазка жизненно важно для снижения износа, особенно в системах, где движущиеся части задействованы, например, насосы с вращающимися рабочими колесами или клапаны с посадочными механизмами. В шламовых насосах, где абразивные частицы могут привести к значительному трению, решающее значение имеет использование специализированных смазочных материалов, способных противостоять абразивным условиям. Эти смазочные материалы минимизируют износ, вызванный контактом частиц с металлом. Аналогично в системах, где гидродинамические подшипники используются, правильная смазка гарантирует наличие достаточной пленки жидкости между движущимися частями для уменьшения прямого контакта металла с металлом. Более того, оптимизация потока может помочь снизить износ насосов и клапанов, регулируя скорость потока и обеспечивая ее соответствие расчетным параметрам системы. Шламы или жидкости, которые текут слишком быстро или слишком медленно, могут вызвать дополнительную нагрузку на компоненты, что приведет к более быстрому разрушению. Поддерживая условия текучести в оптимальном диапазоне, можно минимизировать износ, что способствует увеличению срока службы отливок.