Одна из основополагающих стратегий для оптимизации дизайна Серый железный кастинг Для снижения веса при поддержании прочности является тщательный выбор материала. Серый железо по своей сути обладает хорошей литой и вибрационными свойствами, но его механические свойства, такие как прочность на растяжение и твердость, могут быть усилены с помощью легирования. Включение таких элементов, как кремний, никель и медь, может значительно улучшить прочность и устойчивость к износу материала, не требуя увеличения количества используемого материала. Например, более высокое содержание кремния может улучшить литье, в то время как никель может повысить прочность и сопротивление износу. Выбор правильного состава сплава позволяет инженерам достичь желаемых механических свойств при минимизации используемого материала, способствуя снижению веса.

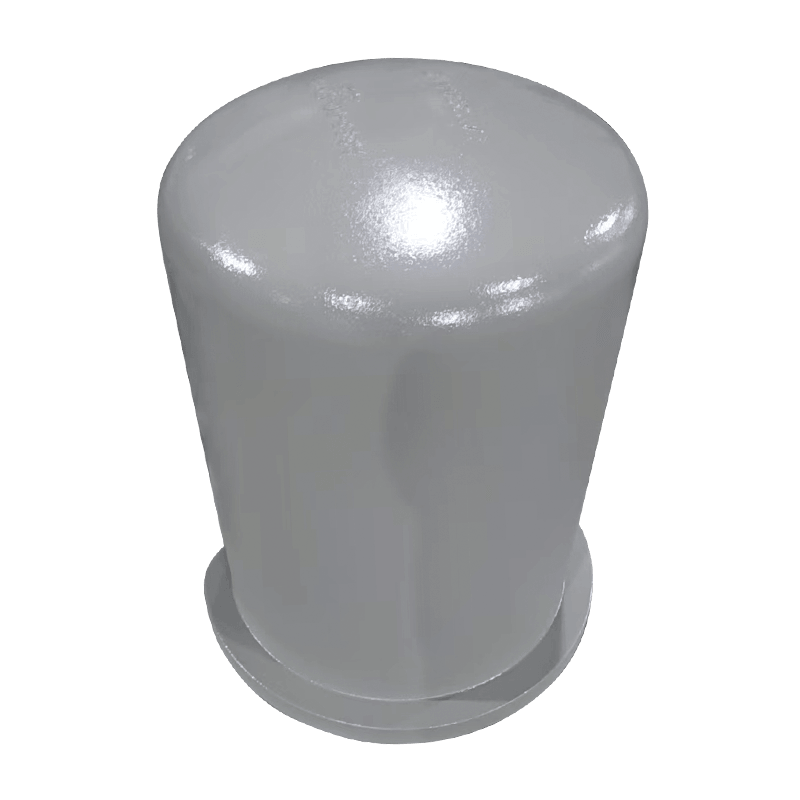

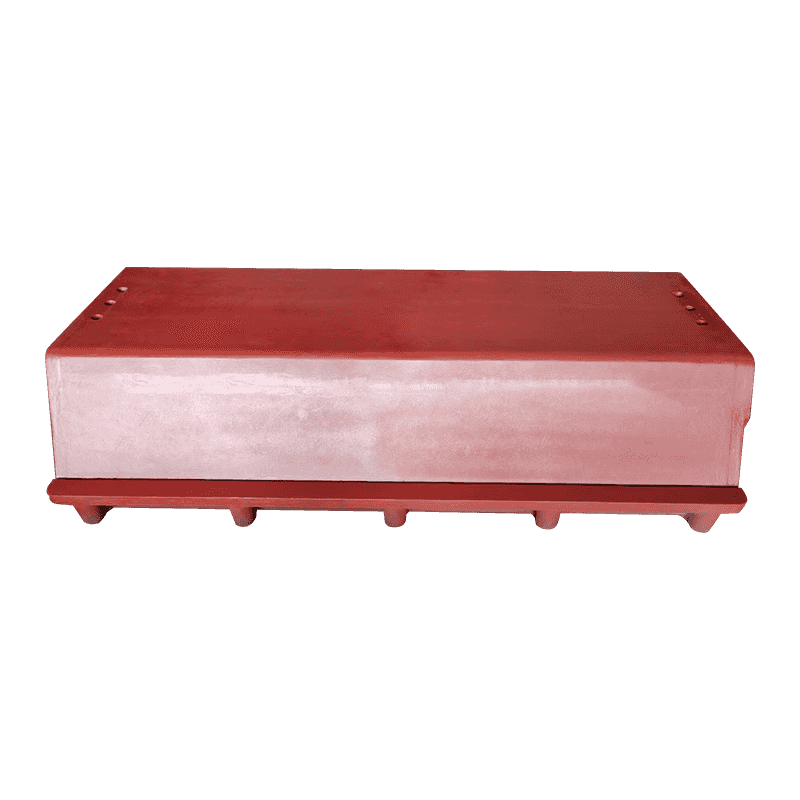

Тонкостенный дизайн-это мощный метод снижения веса в сетях серого железа. Тщательно разработав толщину стен, инженеры могут уменьшить общую массу литья, не ставя под угрозу его прочность. Тонкостенная конструкция требует точного контроля над процессом литья, чтобы убедиться, что часть не развивает такие дефекты, как пористость, растрескивание или деформация. Такие методы, как регулировка температуры заливки, скорость охлаждения и конструкция плесени, могут облегчить создание более тонких стен, которые поддерживают необходимую конструктивную целостность. Достижение более тонкой стены также может помочь снизить общий вес литья, что особенно выгодно в таких отраслях, как автомобильная или машинная техника, где оптимизация веса имеет решающее значение для производительности и топливной эффективности.

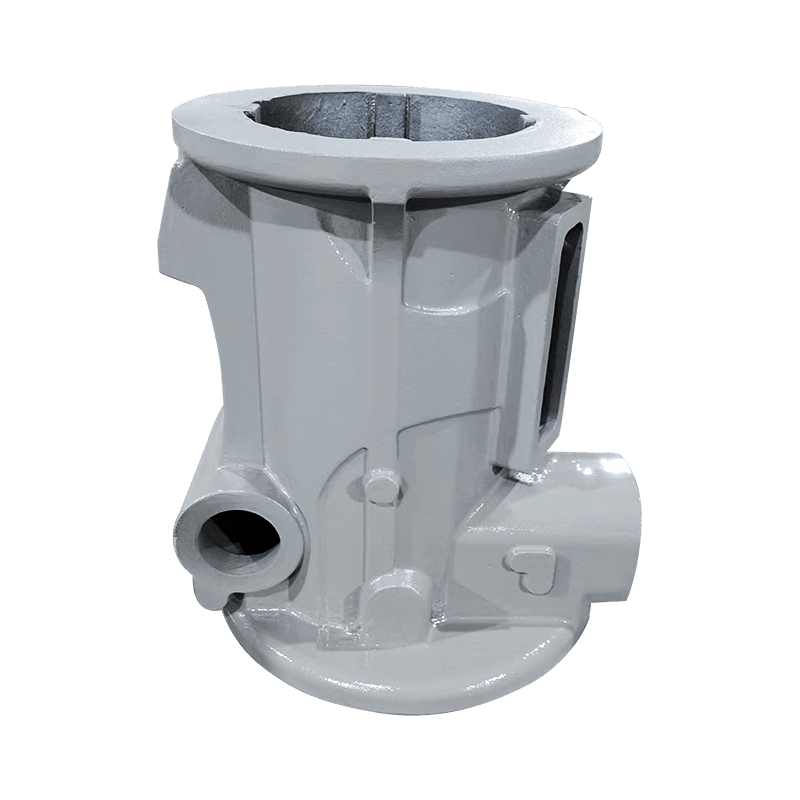

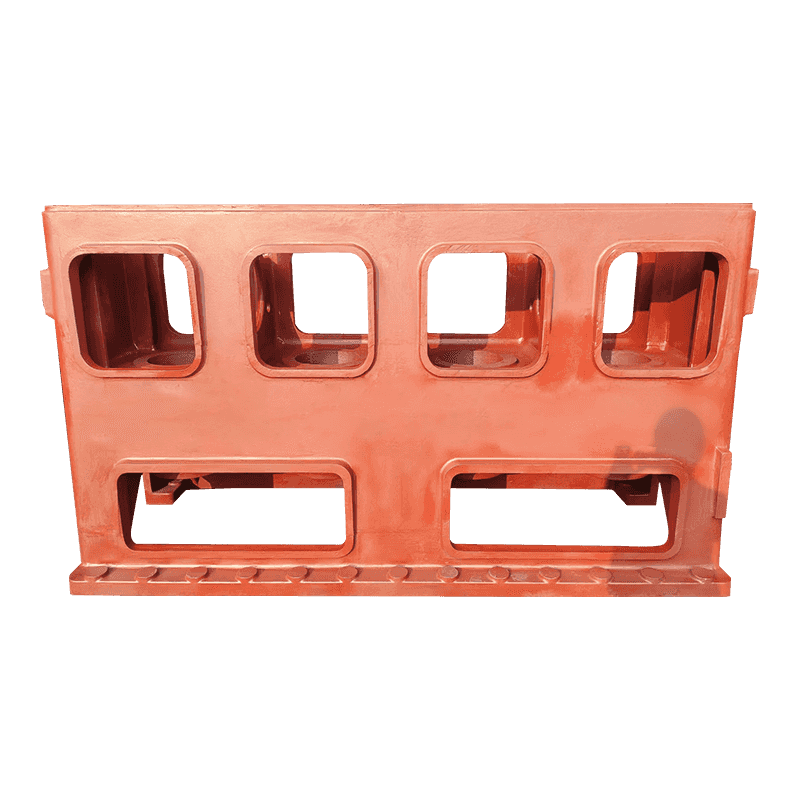

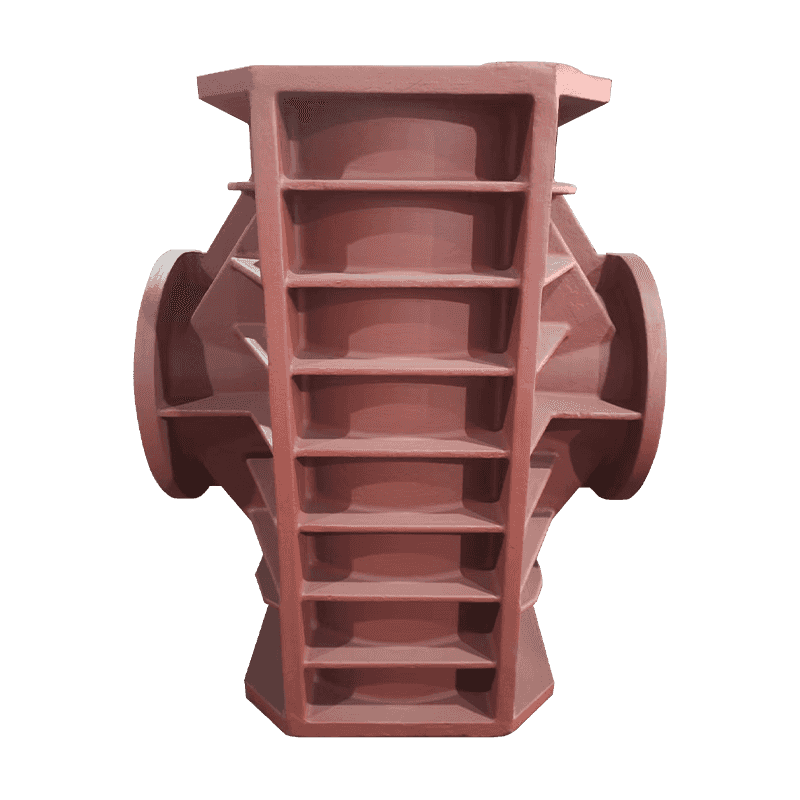

Чтобы повысить силу отливок серого железа без добавления чрезмерного веса, включение ребра и внутренних структур армирования является эффективной стратегией проектирования. Ребра увеличивает жесткость детали, более эффективно перераспределяя напряжение и предотвращая деформацию, при этом минимизируя количество используемого материала. Эта конструкция обеспечивает экономию веса в областях, несущих не нагрузки, сохраняя при этом общую структурную целостность. Рядные конструкции также улучшают отборность сложных форм за счет усиления потока жидкости внутри формы и снижения вероятности дефектов. Использование внутреннего подкрепления может повысить механические характеристики литья без добавления к весу, поскольку они обеспечивают прочность в критических областях без ненужных материалов.

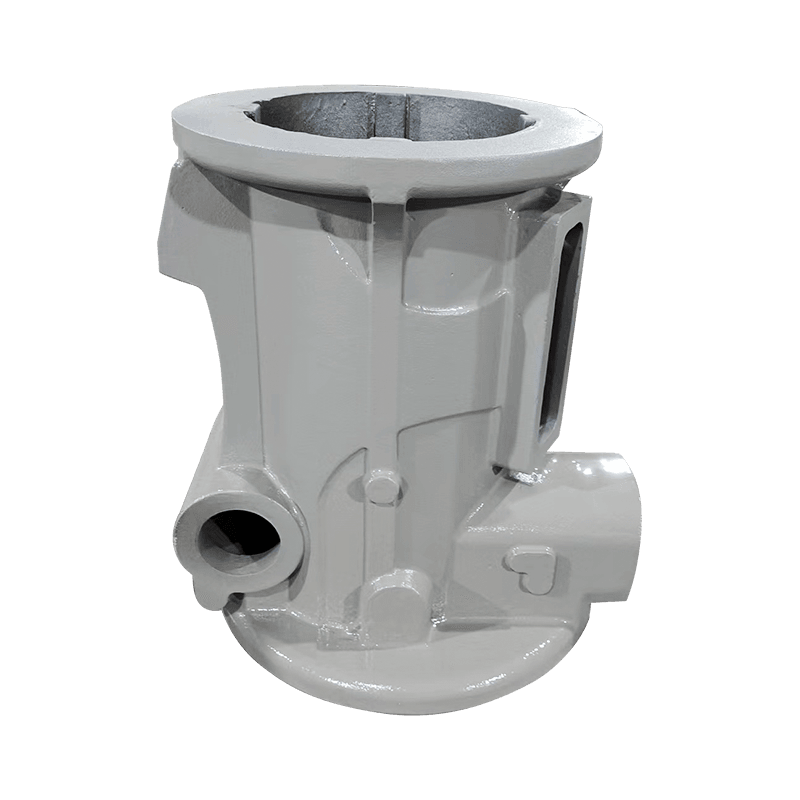

Оптимизация веса в литью серого железа часто достигается с помощью тщательного геометрического дизайна. В дополнение к уменьшению толщины стенки, инженеры могут устранить ненужный материал, оптимизируя общую форму литья. Это включает в себя удаление материала из областей с низким уровнем стресса и укрепления областей с высоким уровнем стресса. Например, использование геометрий, таких как I-балки или полые секции, обеспечивает высокую прочность с минимальным использованием материала. Такие инструменты, как программное обеспечение для анализа конечных элементов (FEA), обычно используются в фазе проектирования, чтобы имитировать, как материал будет реагировать на различные условия нагрузки, что позволяет более точно понять распределение напряжений в части. С помощью этих данных дизайнеры могут создавать детали, которые более легкие, но все еще хорошо работают при эксплуатационных нагрузках.

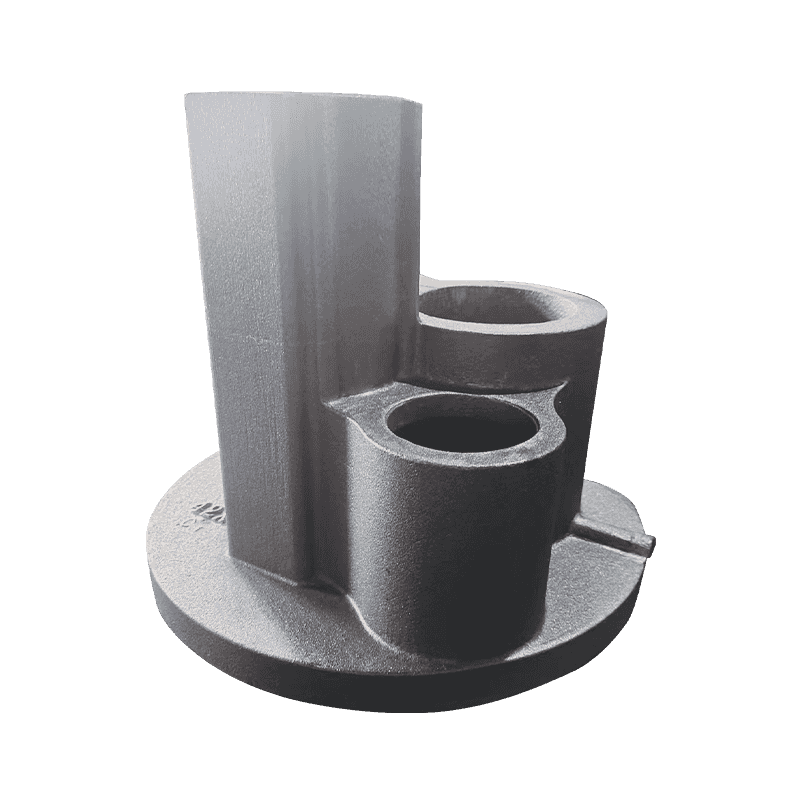

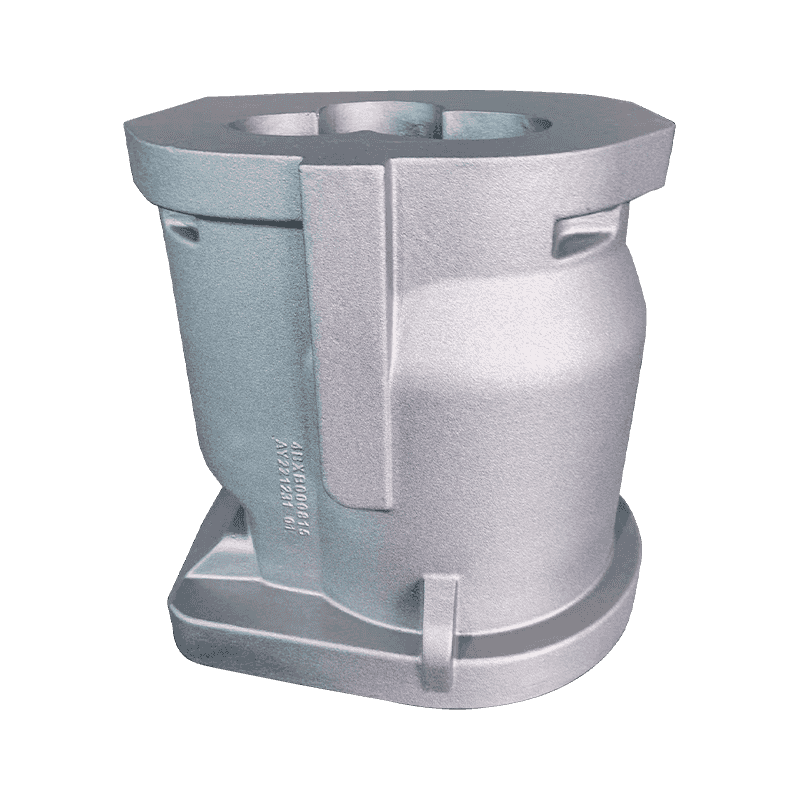

Используя методы точного литья, производители могут достичь более сложных и изысканных конструкций, что, в свою очередь, уменьшает необходимость в обработке после лишения и избыточного материала. Методы точного литья, такие как инвестиционное литье или литье из оболочки, позволяют создавать сложную геометрию с большей точностью. Это позволяет изготовить деталь с минимальными материалами при сохранении высокой прочности и долговечности. Прямые допуски в процессе литья гарантируют, что детали беспрепятственно сочетаются друг с другом, уменьшая необходимость в дополнительном материале в производственном процессе и избегая ненужного добавления веса. Достижение точных допусков также способствует общему качеству литья и снижает время и стоимость, связанные с обработкой постпроизводства.