Не все оценки пластичный железо подходят для приложений высокого давления, и выбор состава правого сплава имеет решающее значение для производительности. Универсальность Ductile Iron позволяет добавлять различные легирующие элементы, такие как хром, никель и молибден, усиливая его прочность, устойчивость к усталости, устойчивость к износу и стойкость к ползучести. Эти элементы улучшают способность части выдерживать среды высокого давления, где традиционные оценки могут потерпеть неудачу из-за их неспособности справиться с напряжением. При выборе пластичного железа для применений высокого давления необходимо выбрать оценки с повышенной прочностью растягивания и ударом в удар, обеспечивая работу материала под нагрузкой без перелома. В тесном контакте с поставщиками указать правильный сплав на основе условий эксплуатации, таких как диапазоны температуры, уровни давления и ожидаемого напряжения, необходима для достижения оптимальных результатов в системах высокого давления.

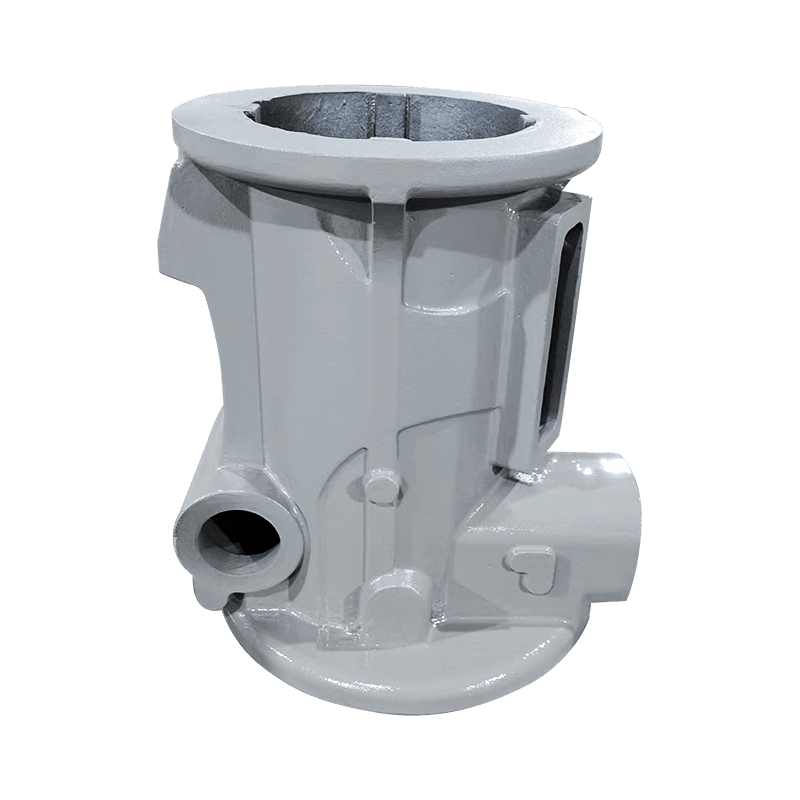

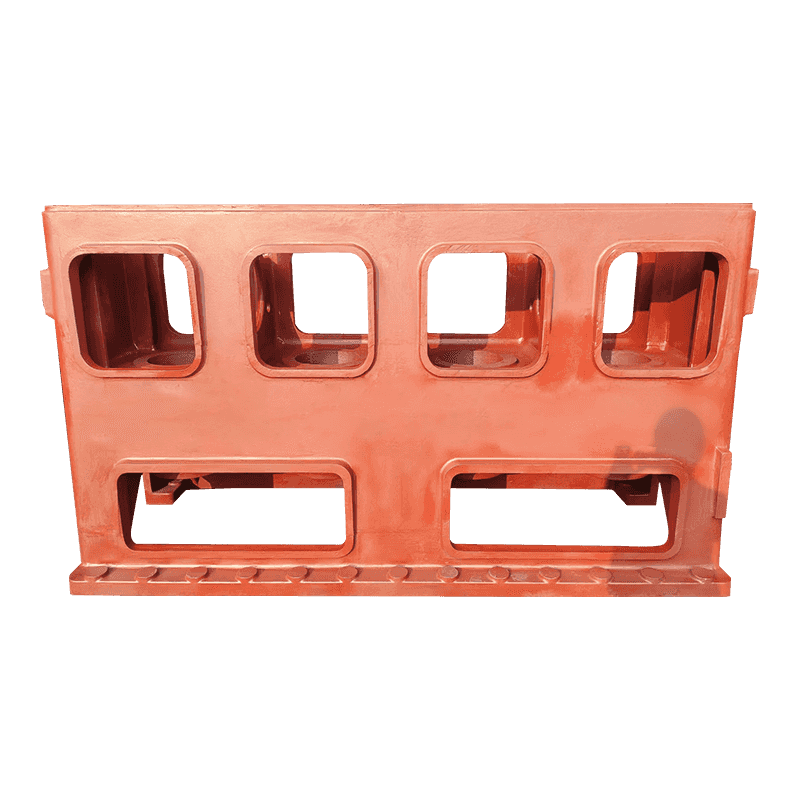

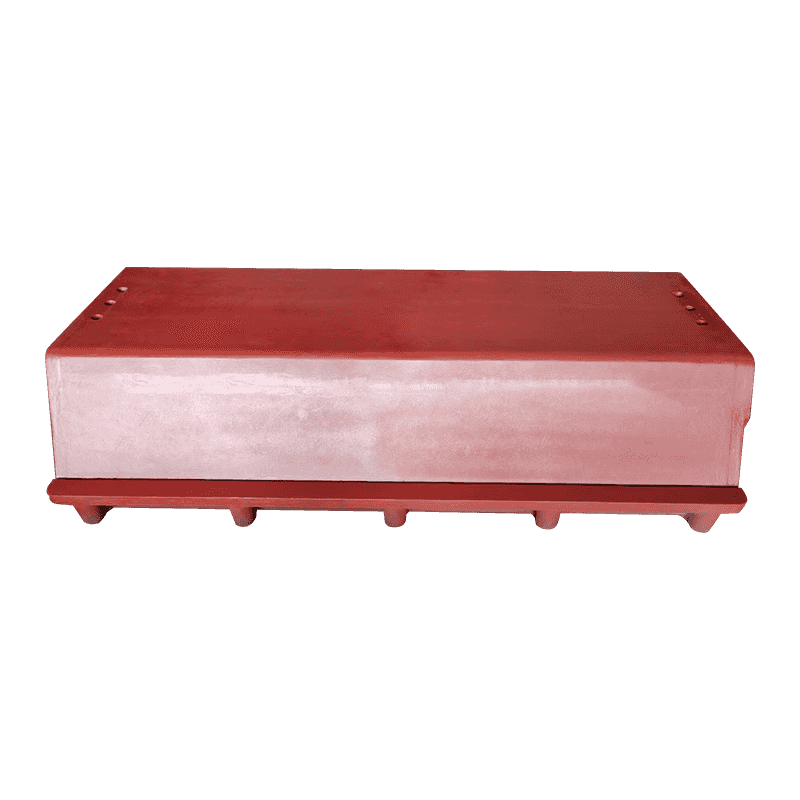

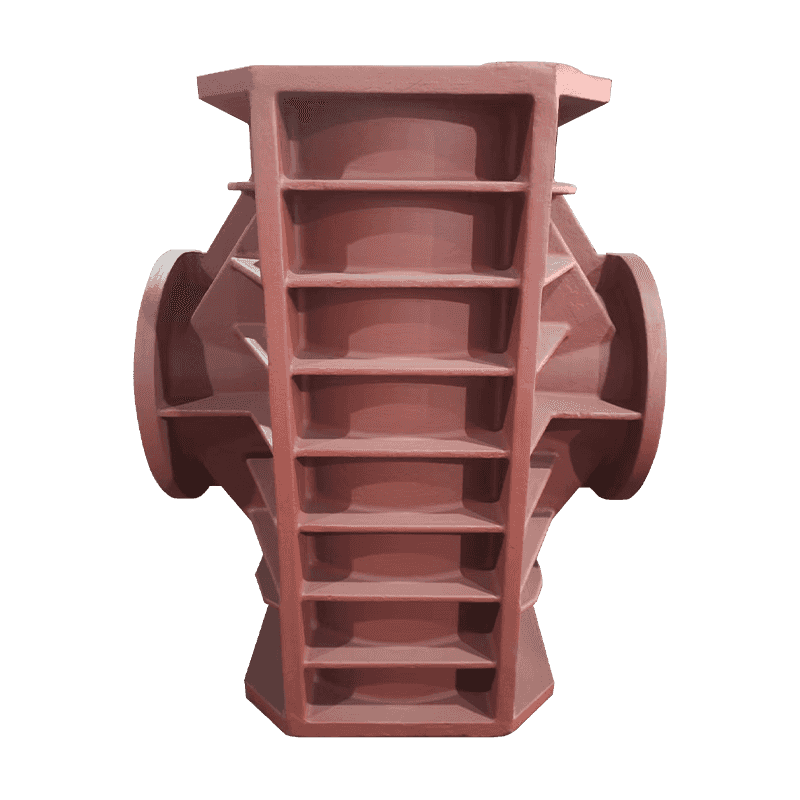

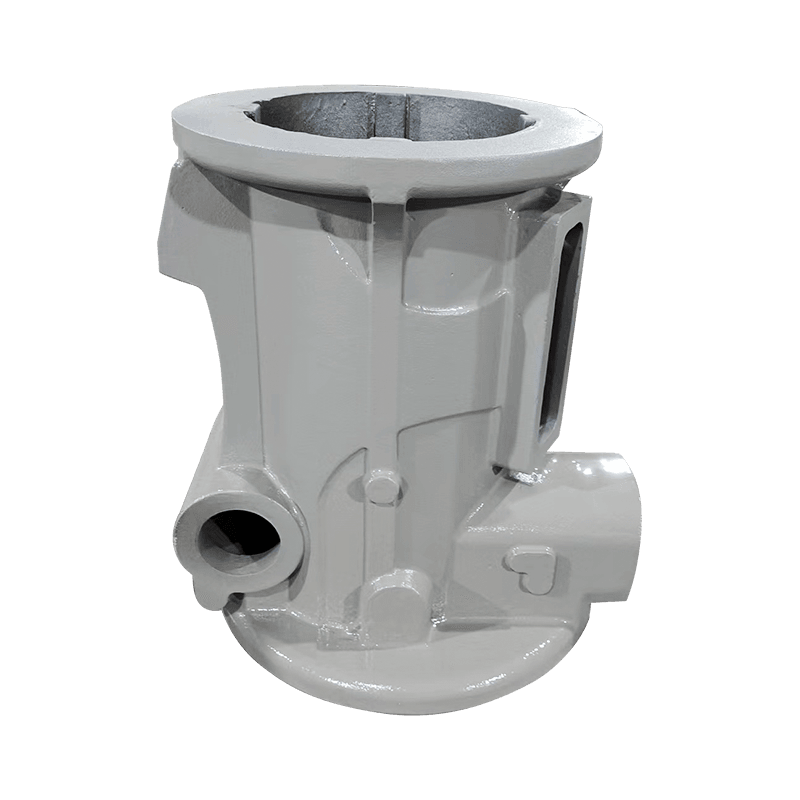

При проектировании пластичных железных деталей для среды высокого давления, обеспечение того, чтобы компонент мог противостоять силу, с которыми он столкнется, имеет решающее значение. Это включает в себя включение усиленных срезов и более толстых стен в областях, подверженных более высоким напряжениям, для предотвращения разрушения материала. Геометрия детали должна быть спроектирована, чтобы избежать концентраций напряжений, которые являются слабыми точками, которые могут привести к трещинам или переломам в условиях высокого давления. Следует избегать резких краев или резких переходов, так как они могут усилить стресс в локализованных точках, что приводит к преждевременному сбою. Тщательный анализ конечных элементов (FEA) может использоваться на этапе проектирования для имитации распределения напряжений и оптимизации конструкции детали для максимальной производительности.

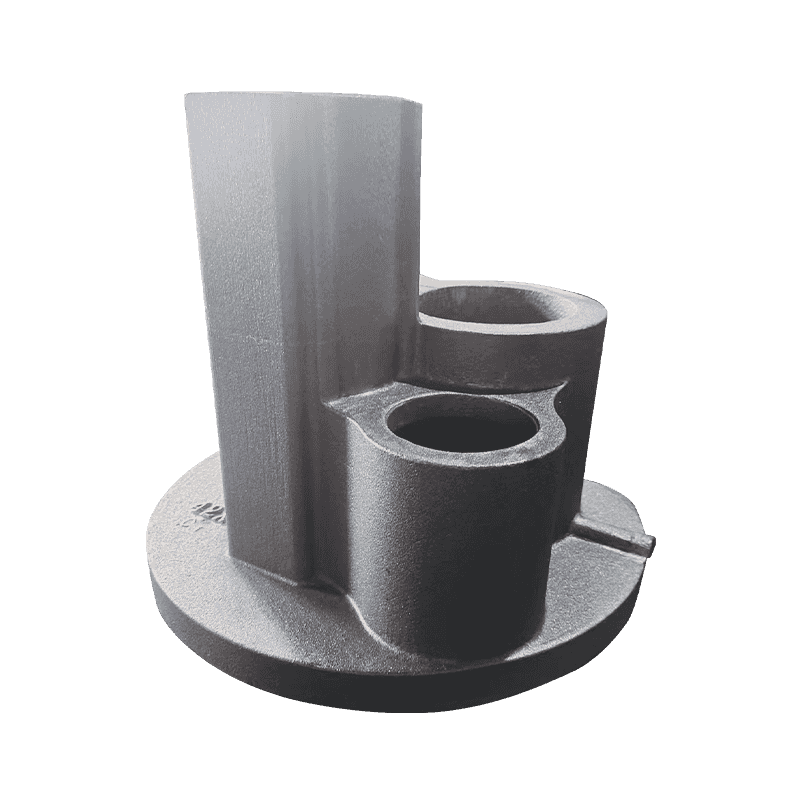

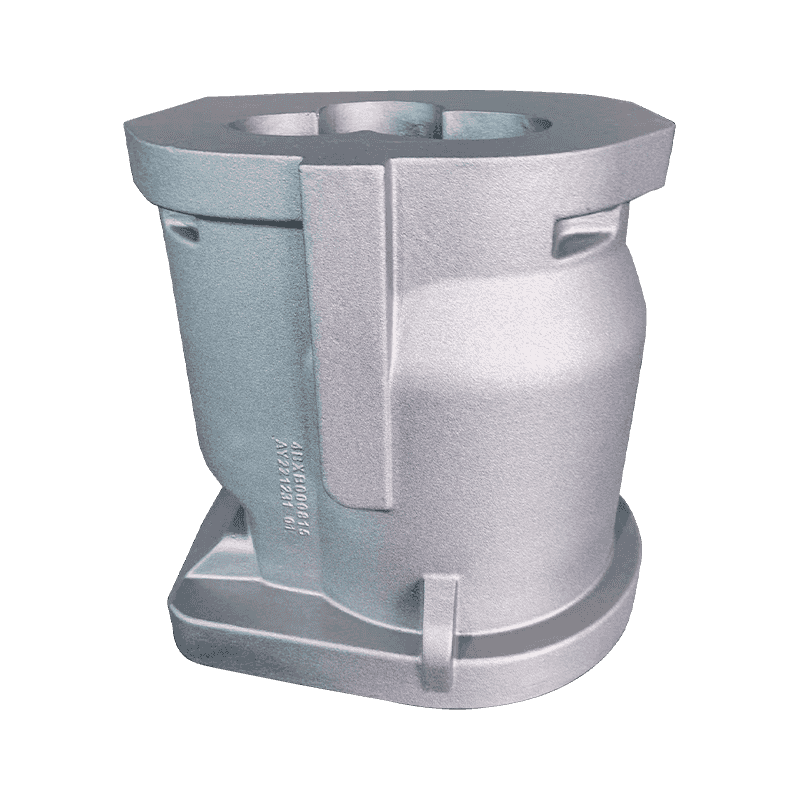

Процесс литья имеет решающее значение для обеспечения того, чтобы проводная железная часть была свободна от дефектов, которые могут поставить под угрозу ее силу в условиях высокого давления. Пористость, усадка, холодные отключения и трещины могут ослабить деталь и вызвать сбой при воздействии высокого давления. Процесс литья также должен включать в себя строгие проверки контроля качества, чтобы гарантировать, что детали соответствуют необходимым размерным и механическим спецификациям. Тепловая обработка, такая как снятие стресса или отжиг, может быть применена к пластичным частям железа, чтобы еще больше уменьшить внутренние напряжения, введенные во время литья, и улучшить общую прочность материала. Эти процессы помогают устранить слабости в материале, гарантируя, что он поддерживает свою целостность под давлением.

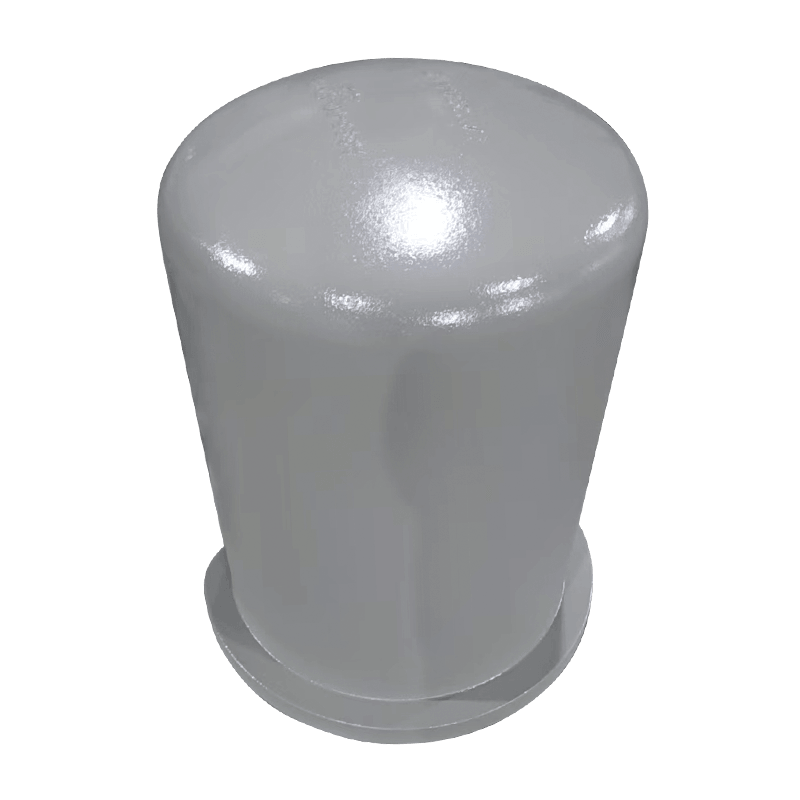

Поверхностная отделка пластичных железных частей играет решающую роль в их производительности в условиях высокого давления. Shot Peenging, которая вызывает напряжение сжимания на поверхности, может значительно улучшить сопротивление детали к растрескиванию в циклической нагрузке и средах высокого давления. Поверхностные обработки, такие как укрепление, покрытие или гальванизация, могут еще больше повысить устойчивость материала к износу, коррозии и усталости. Покрытия, такие как эпоксидная смола, полиуретан или керамика, предлагают защитные барьеры против коррозийных жидкостей или абразивных сред, которые в противном случае могли бы ухудшить материал с течением времени. Эти поверхностные обработки не только улучшают продолжительность жизни части, но и снижают вероятность катастрофического сбоя, гарантируя, что часть железа продолжает эффективно функционировать под давлением.

Перед тем, как запасные детали железа будут введены в эксплуатацию в приложениях высокого давления, они должны пройти тестирование на давление, чтобы проверить свою способность противостоять требуемой нагрузке без сбоя. Гидростатические испытания (где вода используется для моделирования условий давления) и пневматическое тестирование (с использованием воздуха или газа) являются общими методами оценки устойчивости к утечке, прочности и общей целостности части. Эти тесты помогают определить потенциальные точки сбоя в конструкции или литье детали, гарантируя, что она не будет сбой под максимальным рабочим давлением. Тестирование также может выявить проблемы, такие как микрогракции, точки утечки или пористость, которые могут быть не видны только с помощью визуального осмотра.